摘要:本文主要探讨橡胶制品与模具设计之间的紧密关联,以及工艺技术和协同合作的重要性。文章介绍了橡胶制品的设计原则,模具设计的关键因素,包括材料选择、结构设计和制造工艺等。强调了工艺技术在橡胶制品生产中的关键作用,以及各团队间协同合作对优化生产流程和提高产品质量的重要性。通过整合设计和工艺,实现橡胶制品的高效生产。

本文目录导读:

橡胶制品广泛应用于汽车、机械、电子、建筑等多个领域,其质量和性能直接影响到产品的使用寿命和安全性,而模具设计则是橡胶制品生产过程中的关键环节,对产品的精度、生产效率及成本控制具有决定性作用,本文将探讨橡胶制品与模具设计的关系,以及如何在实践中优化两者之间的协同合作。

橡胶制品概述

橡胶制品是以橡胶为主要原料,经过一系列加工工艺制成的产品,根据其用途和性能要求,可分为通用橡胶制品和特种橡胶制品,通用橡胶制品包括轮胎、胶管、胶带等,而特种橡胶制品则包括耐高温、耐油、耐酸碱等特定环境下的产品,橡胶制品的生产过程包括原材料准备、混炼、压制、成型、硫化等步骤。

模具设计在橡胶制品生产中的重要性

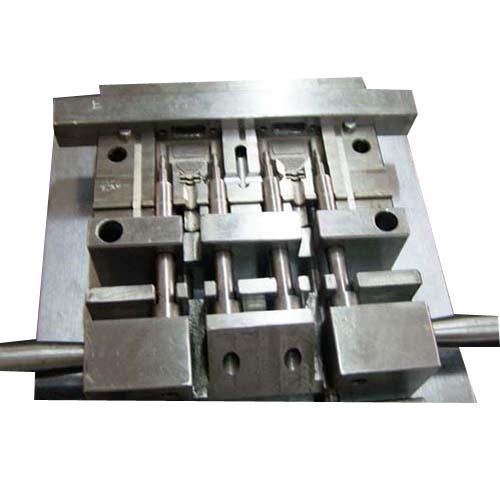

模具是橡胶制品生产过程中的重要工具,其设计质量直接影响到产品的精度、生产效率及成本控制,模具设计需要考虑以下几个方面:

1、模具结构:模具结构应合理,便于制造、安装和维修,要考虑模具的强度、刚度和耐磨性,以确保模具在高压、高温下的稳定性。

2、产品设计:模具设计需与产品设计紧密结合,确保产品能满足使用要求,模具设计还需考虑产品的生产工艺和成本,以实现高效生产。

3、制造工艺:模具制造过程中需选择合适的加工方法,确保模具的精度和表面质量,要关注模具的制造周期和成本,以提高生产效率。

橡胶制品与模具设计的协同合作

1、沟通与合作:橡胶制品生产与模具设计之间需要密切沟通与合作,设计师需了解产品的使用要求和生产工艺,以便设计出符合实际需求的模具,制造商需向设计师反馈实际生产中的问题,以便对模具设计进行优化。

2、标准化与模块化:采用标准化和模块化的设计理念,可以简化模具结构,提高制造效率,降低生产成本,标准化和模块化有助于实现产品的快速换型和升级,提高产品的市场竞争力。

3、技术创新与研发:橡胶制品和模具设计都需要不断进行技术创新和研发,以适应市场需求和行业发展趋势,通过引入新材料、新工艺、新技术,可以提高产品的性能和品质,降低成本,提高竞争力。

实践中的优化措施

1、优化模具设计流程:通过引入先进的设计软件和工具,可以优化模具设计流程,提高设计效率和质量。

2、加强团队沟通与协作:加强橡胶制品生产与模具设计团队之间的沟通与协作,确保信息的及时传递和反馈。

3、关注行业动态和技术发展:密切关注行业动态和技术发展,及时引入新技术、新工艺和新材料,提高产品和模具的竞争力。

橡胶制品与模具设计是相辅相成的两个环节,其协同合作对于提高产品质量、生产效率及降低成本具有重要意义,通过加强沟通与合作、采用标准化与模块化的设计理念、进行技术创新和研发等措施,可以优化橡胶制品与模具设计的协同合作,提高产品和企业的竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...