摘要:针对复合材料气瓶结构优化,通过采用先进的材料科学和工程技术的手段,对气瓶的复合材料结构进行精细化设计,以提高其性能表现。通过优化材料的配比、改变结构形状、增强气瓶的抗压力、降低重量等方式,实现气瓶结构的综合性能提升。这一优化过程有助于推动复合材料气瓶在能源储存、工业应用等领域的广泛应用,为相关领域的发展带来积极影响。

本文目录导读:

随着科技的不断发展,复合材料在各个领域的应用越来越广泛,复合材料气瓶因其轻质、高强、耐腐蚀等优点,在航空航天、汽车等领域得到了广泛应用,如何提高复合材料气瓶的性能和安全性,成为了当前研究的热点问题,本文旨在探讨复合材料气瓶结构的优化,为提高其性能和安全性提供参考。

复合材料气瓶概述

复合材料气瓶是由两种或多种不同性质的材料通过一定的工艺复合而成,其优点包括轻质、高强、耐腐蚀、疲劳寿命长等,与传统金属气瓶相比,复合材料气瓶具有更高的比强度和比刚度,能够更好地满足高压储气的需求。

复合材料气瓶结构优化的必要性

尽管复合材料气瓶具有许多优点,但在实际应用中仍存在一些问题,复合材料的力学性能受材料组成、制造工艺、使用环境等多种因素影响,使得气瓶的性能存在一定的不确定性,复合材料的损伤容限和破坏机制较为复杂,对气瓶的安全性产生一定影响,对复合材料气瓶结构进行优化,提高其性能和安全性,具有重要的现实意义。

复合材料气瓶结构优化的方法

1、优化材料选择与组合

选择合适的复合材料和组合方式是提高气瓶性能的关键,应根据气瓶的使用环境和需求,选择具有优良力学性能和耐腐蚀性的复合材料,考虑材料的成本和生产工艺,以实现经济效益和性能的双赢。

2、优化结构设计

(1)外形设计:根据气瓶的使用需求和承载特点,设计合理的外形结构,以提高气瓶的刚度和稳定性。

(2)内部结构设计:通过优化内部支撑结构,提高气瓶的局部强度和承载能力,设计合理的加强筋和隔板,以提高气瓶的整体性能。

(3)厚度优化:合理设计气瓶各部位的厚度,以实现轻量化与强度的平衡,通过有限元分析和实验验证,确定各部位的最佳厚度。

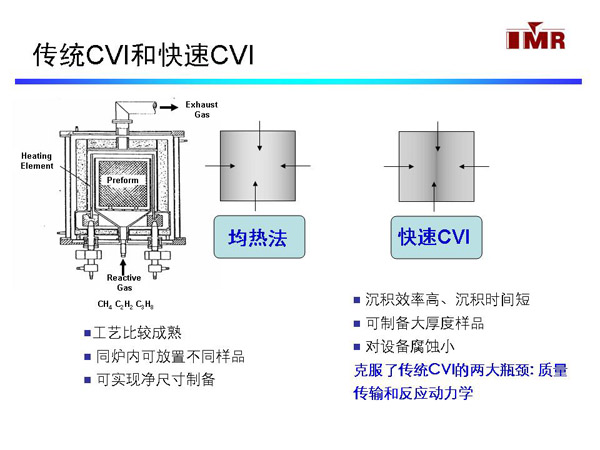

3、优化制造工艺

(1)成型工艺:选择合适的成型工艺,如热压罐成型、真空袋压成型等,以保证气瓶的成型质量和性能。

(2)固化工艺:优化固化温度和固化时间,确保复合材料在固化过程中达到最佳性能。

(3)后处理工艺:对固化后的气瓶进行后处理,如热处理、表面处理等,进一步提高气瓶的性能和耐腐蚀性。

4、引入智能化设计手段

(1)有限元分析:利用有限元分析软件,对气瓶结构进行仿真分析,预测气瓶的力学性能和破坏模式。

(2)优化设计算法:采用优化算法,如遗传算法、神经网络等,对气瓶结构进行自动优化设计。

(3)损伤容限分析:通过引入损伤容限分析技术,评估气瓶在损伤状态下的安全性和剩余强度。

案例分析

以某型复合材料气瓶为例,通过优化材料选择、结构设计、制造工艺和引入智能化设计手段,实现了气瓶性能的提升,优化后的气瓶在承载能力、安全性和轻量化方面均得到显著改善。

复合材料气瓶结构的优化对于提高其性能和安全性具有重要意义,通过优化材料选择、结构设计、制造工艺和引入智能化设计手段,可以显著提高复合材材料气瓶的性能和安全性,随着科技的不断发展,复合材料气瓶的优化将成为一个重要的研究方向,为航空航天、汽车等领域提供更优质的高压储气设备。

展望

1、进一步研究复合材料的损伤容限和破坏机制,为气瓶结构优化提供理论支持。

2、探索新型复合材料和制造工艺,提高气瓶的性能和安全性。

3、加强智能化设计手段的应用,实现气瓶结构的自动优化设计和性能预测。

4、拓展复合材料气瓶的应用领域,满足不同领域的需求。

复合材料气瓶结构的优化是一个具有重要意义的研究方向,通过不断优化材料、结构、工艺和设计手段,可以显著提高复合材料气瓶的性能和安全性,为航空航天、汽车等领域提供更优质的高压储气设备。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...