本文目录导读:

随着工业生产的不断发展,复用设备和密封条在各个领域的应用越来越广泛,为了提高生产效率和产品质量,对复用设备与密封条的成型工艺流程进行优化和改进至关重要,本文将详细介绍复用设备与密封条的成型工艺流程,包括设备准备、材料选择、成型工艺参数设置、质量检测与评估等方面。

设备准备

1、设备选型

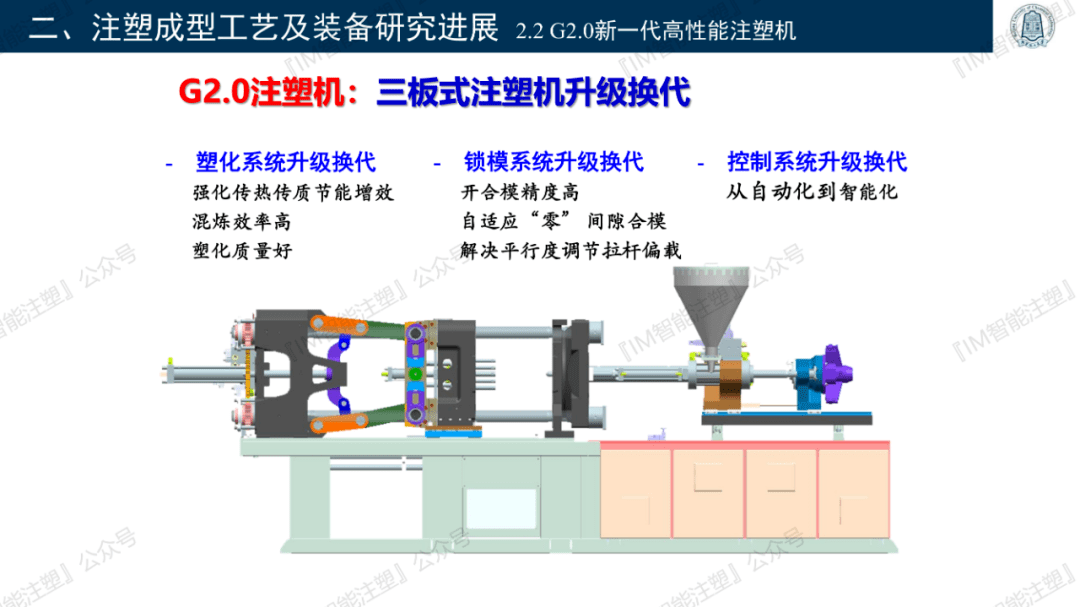

根据生产需求和产品特性,选择合适的复用设备和密封条成型设备,选型过程中要考虑设备的生产效率、精度、稳定性、耐用性等因素。

2、设备安装调试

对选定的设备进行安装调试,确保设备正常运行,安装调试过程中要注意设备的安全防护、电气连接、液压系统、气动系统等方面的检查与调整。

三. 材料选择

1、原材料选择

根据产品要求和工艺需求,选择合适的原材料,原材料的选择要考虑其性能、成本、环保等因素。

2、辅助材料选择

根据工艺需求,选择合适的辅助材料,如脱模剂、润滑剂等,辅助材料的选择要考虑到其对产品质量的影响。

成型工艺参数设置

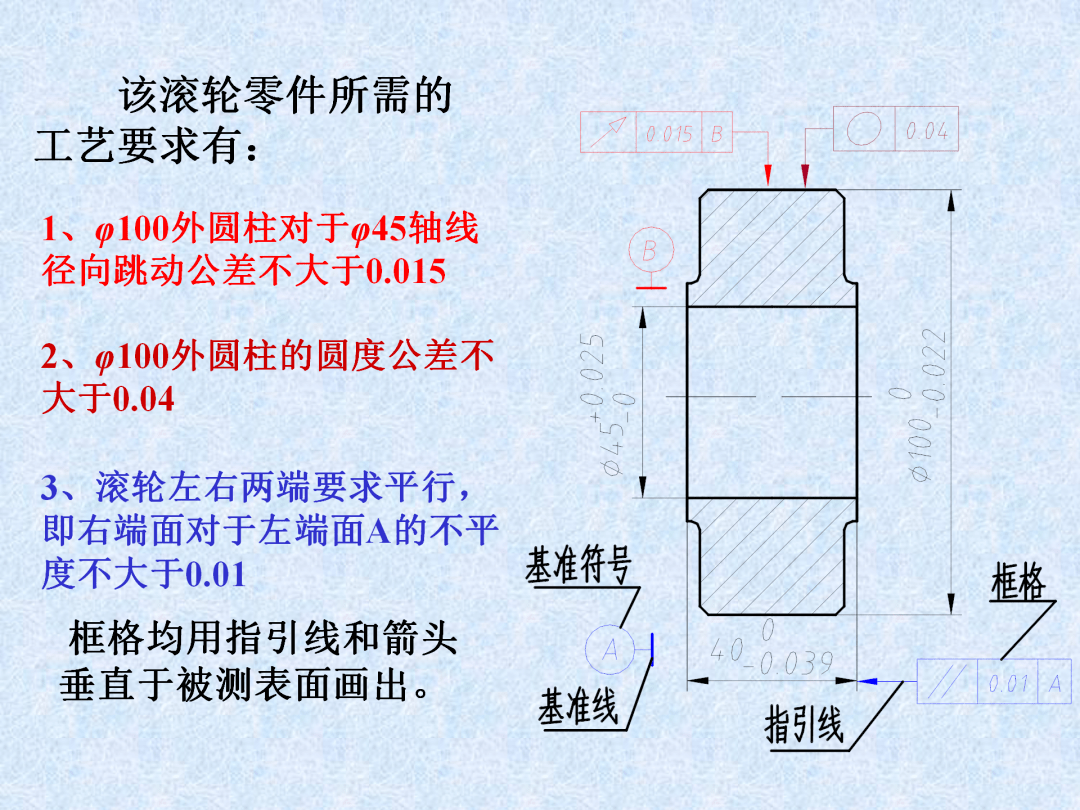

1、模具设计与制作

根据产品要求和原材料特性,进行模具设计与制作,模具设计要考虑产品的尺寸精度、表面质量、成型工艺等因素。

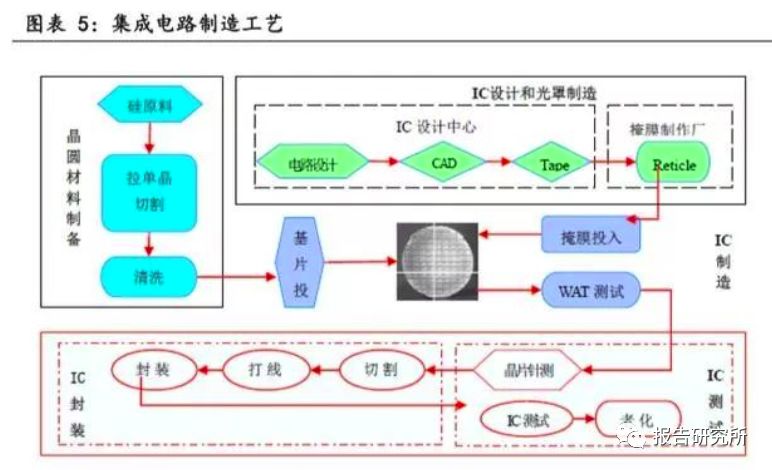

2、工艺流程制定

根据设备特性和原材料性能,制定合理的工艺流程,工艺流程包括原料准备、加热、压制、冷却、脱模等步骤。

3、工艺参数设置

根据工艺流程和产品要求,设置合理的工艺参数,如温度、压力、速度等,工艺参数的设置要考虑到产品的成型质量、生产效率等因素。

成型操作过程

1、原料准备

将选定的原材料按照要求进行准备,如切割、干燥等。

2、加热与压制

将原料放入设备中进行加热,达到一定温度后,进行压制操作,压制过程中要注意压力与速度的控制。

3、冷却与脱模

产品压制完成后,进行冷却操作,冷却完成后,进行脱模操作,取出成型的产品。

质量检测与评估

1、在线检测

在生产过程中进行在线检测,及时发现并纠正问题,在线检测包括尺寸检测、外观检测、性能检测等。

2、成品检测

对产品进行成品检测,确保产品质量符合要求,成品检测包括外观、尺寸、性能等方面的全面检测。

3、产品评估

对检测合格的产品进行评估,包括产品寿命预测、可靠性评估等,评估结果将作为改进工艺和优化设备的重要依据。

七密封条成型工艺特点分析:以橡胶密封条为例说明密封条成型的技术要点和难点以及相应的解决方案,橡胶密封条广泛应用于汽车、机械等领域具有优良的密封性能耐油耐水和耐老化等特点其成型工艺特点主要包括以下几个方面:一是橡胶材料的特性对成型工艺的影响;二是模具设计与制造的难度较高需要保证密封条的尺寸精度和表面质量;三是成型过程中需要控制温度压力和时间等工艺参数以确保产品质量;四是橡胶密封条在使用过程中需要承受较大的拉伸压缩变形等需要具有良好的弹性和耐磨性针对这些特点和难点需要采用先进的成型技术和优质的材料以保证产品质量和性能,八复用设备的维护与管理:为了保证复用设备的正常运行和延长使用寿命需要对设备进行定期的维护与管理包括设备的清洁保养润滑检查设备故障排查与修复等,此外还需要建立完善的设备管理制度和操作规范确保操作人员能够正确使用设备减少设备故障的发生提高生产效率,九结论:通过对复用设备与密封条的成型工艺流程的详细介绍可以看出优化和改进成型工艺对于提高生产效率和产品质量具有重要意义,未来随着科技的不断进步和工业生产的不断发展复用设备和密封条的成型工艺将会更加先进和智能化以适应市场需求的变化,同时还需要不断研究和探索新的材料和技术以提高产品的性能和质量降低生产成本推动工业生产的持续发展。 八密封条成型工艺特点分析:密封条作为一种重要的零部件广泛应用于各种机械设备中其主要作用是防止液体或气体泄漏保证设备的正常运行,以橡胶密封条为例分析其成型工艺特点如下:一是对原材料的要求较高需要选用性能稳定的橡胶材料以保证产品的耐油、耐水、耐老化等性能;二是模具设计与制造的难度较高需要保证密封条的尺寸精度和表面质量以满足设备的密封要求;三是成型过程中需要控制温度、压力和时间等工艺参数以确保橡胶材料能够充分硫化达到理想的物理机械性能;四是橡胶密封条在使用过程中需要承受较大的拉伸和压缩变形因此需要具有良好的弹性和耐磨性,针对这些特点在密封条成型过程中需要采用先进的成型技术和优质的材料以保证产品质量和性能,同时还需要对生产设备进行定期的维护和管理以延长设备的使用寿命提高生产效率,综上所述密封条成型工艺的特点是对原材料和工艺参数的要求较高需要采用先进的成型技术和优质的材料以保证产品质量和性能,九未来展望:随着科技的不断进步和工业生产的持续发展复用设备和密封条的成型工艺将会更加先进和智能化以适应市场需求的变化,未来可能的趋势包括:一是新材料的应用如高性能橡胶、复合材料等将进一步提高产品的性能和质量;二是新工艺技术的应用如数字化建模、智能制造等将提高生产效率和产品质量;三是设备的大型化和智能化发展将满足大规模生产和个性化定制的需求;四是绿色环保和可持续发展将成为重要的发展方向采用环保材料和绿色生产工艺减少环境污染和资源浪费,总之未来复用设备和密封条的成型工艺将会更加多样化智能化和环保化以适应市场的需求并推动工业生产的持续发展。 八.密封条成型工艺特点分析及解决方案: 密封条是机械设备中重要的零部件之一,其成型工艺流程具有独特的特性,以下为橡胶密封条成型工艺的特点分析及相应的解决方案: 1. 原材料特性对成型工艺的影响: 橡胶材料作为一种特殊的弹性体,在加工过程中具有其独特的性质,如温度敏感性、粘弹性等,这些特性对密封条的成型工艺产生了重要影响,解决方案是选用合适的橡胶材料和配合剂,以保证产品的性能稳定。 对原材料进行严格的质量控制,确保原材料的质量符合生产要求。 2 .模具设计与制造的难度较高: 密封条的精度要求高,模具设计需要考虑到产品的尺寸精度和表面质量等因素,模具的制造也需要高精度的加工设备和技术支持,解决方案是采用先进的模具设计和制造技术,提高模具的精度和寿命。 3 .成型过程中需控制工艺参数: 温度、压力、时间等工艺参数对橡胶密封条的成型质量具有重要影响,过高的温度或压力可能导致材料烧焦或过度压缩,而过低则可能导致材料无法充分硫化,解决方案是采用精确的控制系统,对工艺参数进行实时监控和调整,确保产品质量的稳定性。 4 .产品性能要求高: 橡胶密封条需要具有良好的弹性、耐磨性、耐油、耐水、耐老化等性能,这些性能要求使得生产工艺较为复杂,解决方案是采用先进的配方设计和生产工艺,提高产品的性能和质量。 针对以上特点,除了采用先进的技术和材料外,还需要对操作人员进行专业培训,提高操作水平,减少人为因素对产品质量的影响。 建立完善的检测体系和质量控制流程也是确保产品质量的重要手段,通过对产品的全面检测和评估,及时发现并解决问题,提高产品的可靠性和使用寿命。 九.复用设备的维护与管理策略: 为了保证复用设备的正常运行和延长使用寿命,需要采取以下维护与管理策略: 1. 设备的日常维护与保养: 定期对设备进行清洁、润滑、紧固等保养工作,保持设备处于良好的运行状态。 2 .设备的定期检查与故障诊断: 定期对设备进行全面的检查,包括机械部件、电气系统、液压系统等,发现潜在的问题并及时修复,采用先进的故障诊断技术,如振动分析、温度监测等,对设备进行实时监测,预测可能出现的故障并采取相应的措施。 3 .操作人员的培训与规范: 对操作人员进行专业培训,提高操作水平和对设备的了解程度,制定操作规范和安全规程,确保操作人员能够正确使用设备并减少误操作造成的损坏。 4 .备件管理与采购策略: 建立完善的备件管理制度,对易损件进行定期储备和管理,与供应商建立良好的合作关系,确保备件的及时供应和质量可靠。 通过对复用设备的维护与管理策略的实施,可以确保设备的正常运行和延长使用寿命,提高生产效率和质量。 十.总结与展望 本文详细介绍了复用设备与密封条的成型工艺流程包括设备准备材料选择成型工艺参数设置质量检测与评估等方面同时针对密封条成型工艺的特点进行了深入分析并提出了相应的解决方案此外还介绍了复用设备的维护与管理策略以保证设备的正常运行和延长使用寿命 总结来看优化和改进成型工艺对于提高生产效率和产品质量具有重要意义未来随着科技的不断进步和工业生产的持续发展复用设备和密封条的成型工艺将会更加先进和智能化以适应市场需求的变化 展望未来可能的趋势包括新材料的应用新工艺技术的应用设备的大型化和智能化发展以及绿色环保和可持续发展成为重要的发展方向通过采用先进的材料和工艺提高生产效率和产品质量满足大规模生产和个性化定制的需求同时采用环保材料和绿色生产工艺减少环境污染和资源浪费 总之通过不断的探索和研究复用设备与密封条的成型工艺将会持续发展和完善为工业生产的进步做出更大的贡献

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...