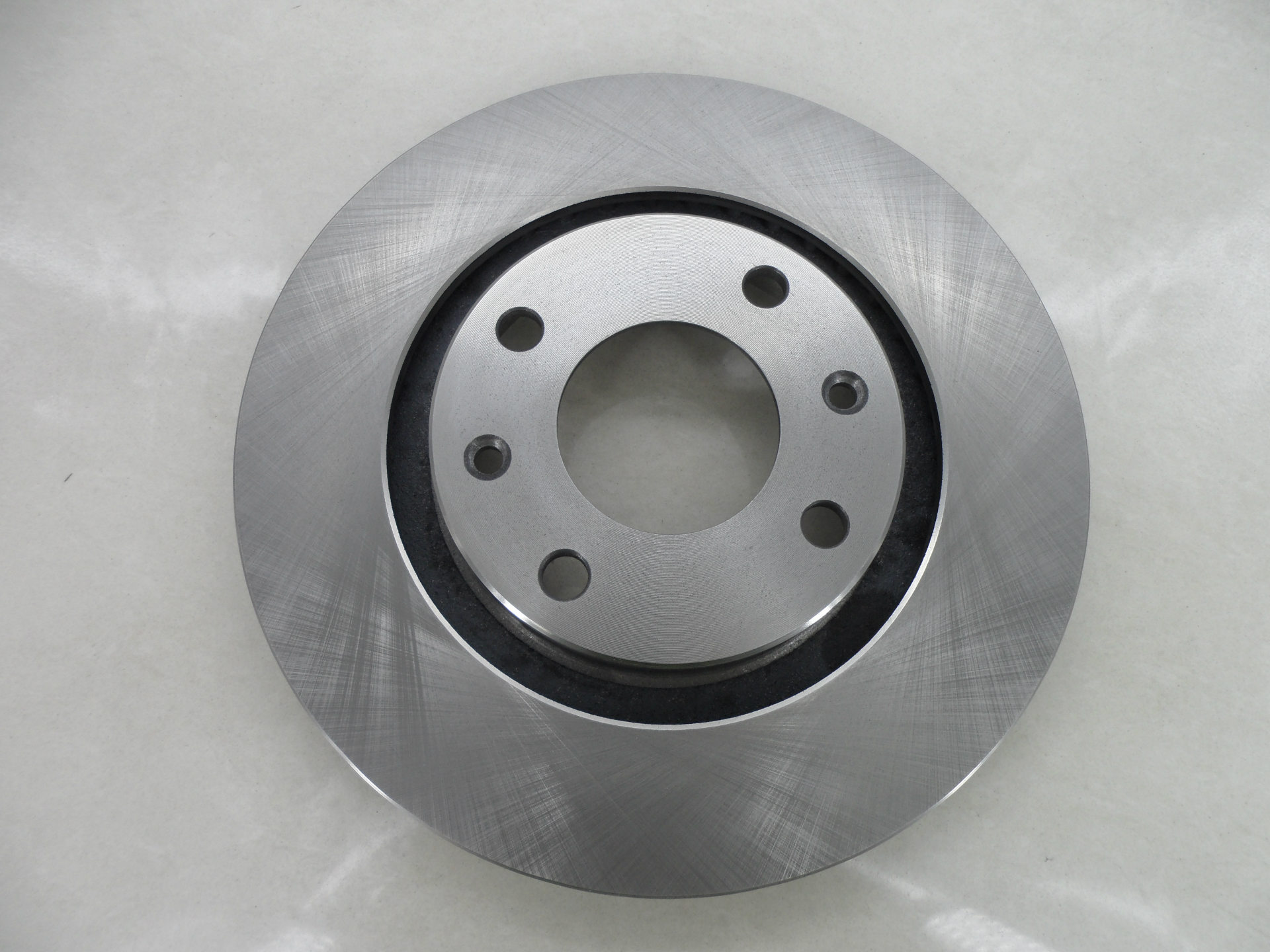

摘要:本文介绍了汽车刹车盘制作工艺的详细流程。刹车盘作为汽车安全系统的重要组成部分,其制作工艺至关重要。文章涵盖了刹车盘的原材料准备、加工、热处理、检测等环节,确保了刹车盘的高性能和质量。通过精湛的技艺和严格的生产标准,制造出安全可靠的汽车刹车盘,为驾驶者提供安全保障。

本文目录导读:

汽车刹车盘是汽车安全行驶的关键部件之一,其性能直接影响到汽车的制动效果,刹车盘的制作工艺至关重要,本文将详细介绍汽车刹车盘的制作工艺流程,包括原材料选择、加工过程、热处理、检测等方面。

原材料选择

1、钢材选择

汽车刹车盘一般采用高强度、高耐磨性的钢材制作,常用的材料有灰铸铁、球墨铸铁和合金钢等,在选择钢材时,需考虑其强度、耐磨性、抗腐蚀性等性能。

2、其他辅助材料

除了钢材,刹车盘的制作还需要各种辅助材料,如润滑剂、冷却液等,这些材料的选择也直接影响到刹车盘的制作质量。

加工过程

1、坯料准备

将选好的钢材进行切割、锯切或冲压,制成刹车盘的初步形状。

2、粗加工

通过车床、铣床等设备进行粗加工,对刹车盘的形状、尺寸进行初步加工。

3、精密加工

采用高精度的设备对刹车盘进行精密加工,包括车削、钻孔、磨削等工艺,确保刹车盘的尺寸精度和表面质量。

热处理

1、淬火处理

刹车盘在加工过程中需要进行淬火处理,以提高其硬度和耐磨性,淬火处理包括加热、保温和冷却三个过程。

2、回火处理

淬火后,刹车盘需要进行回火处理,以消除内部应力,提高其韧性。

刹车盘表面处理技术

1、喷涂处理

为了提高刹车盘的耐腐蚀性和美观性,需要进行喷涂处理,常用的喷涂材料有金属漆、陶瓷涂层等。

2、其他表面处理工艺

还可以采用电镀、化学处理等表面处理技术,以提高刹车盘的耐腐蚀性和抗氧化性。

检测与质量控制

1、尺寸检测

对刹车盘的尺寸进行精确检测,确保其符合设计要求。

2、性能检测

对刹车盘进行性能检测,包括硬度、耐磨性、抗腐蚀性等方面的检测。

3、质量控制

在整个制作过程中,要进行严格的质量控制,确保每个环节的质量符合要求。

汽车刹车盘的制作工艺涉及多个环节,包括原材料选择、加工过程、热处理、表面处理和检测等,每个环节都对最终产品的质量产生重要影响,制作过程中需要进行严格的质量控制,确保刹车盘的性能和质量,通过不断优化制作工艺,可以提高刹车盘的性能,确保汽车的安全行驶。

常见工艺问题及解决方法

1、变形问题

在加工过程中,由于热处理和机械加工的影响,刹车盘可能会出现变形问题,为解决此问题,可采取优化热处理工艺、选择合适的加工参数等措施。

2、表面缺陷问题

表面缺陷如裂纹、气孔等会影响刹车盘的性能,为解决此问题,需加强原材料检验、优化加工参数、提高热处理质量等。

3、尺寸精度问题

尺寸精度问题会直接影响刹车盘与制动系统的匹配性,为确保尺寸精度,需采用高精度设备,加强质量检测环节。

发展趋势与展望

1、轻量化设计

为降低汽车油耗和碳排放,轻量化设计成为刹车盘的发展趋势,采用高强度、轻量化的材料,优化结构设计,实现刹车盘的轻量化。

2、智能化制造

随着工业4.0的发展,智能化制造成为未来刹车盘制作的趋势,通过引入自动化、智能化设备,实现刹车盘制作的自动化和智能化,提高生产效率和产品质量。

3、环保型材料的应用

为降低环境污染,环保型材料的应用将成为未来刹车盘制作的重要方向,开发环保、可再生、低污染的材料,替代传统的金属材料,降低刹车盘制作过程中的能耗和污染。

汽车刹车盘制作工艺是一个复杂而关键的过程,需要严格的质量控制和技术创新,通过不断优化制作工艺,提高刹车盘的性能和质量,确保汽车的安全行驶,随着轻量化设计、智能化制造和环保型材料的应用等发展趋势的出现,汽车刹车盘制作工艺将迎来新的机遇和挑战。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...